MSA中方差分析法,MSA培训课程

一、MSA培训课程信息:

MSA培训课程介绍

MSA培训课程介绍

3.MSA培训班课程报名

点击下载 报名回执,填写后发邮箱 sale01@anfiachina.cn 即可

报名咨询热线:0571-81837263,直线:057181837263,QQ:2151630758.

4.MSA培训日程

5.MSA培训教材与视频

6.安菲亚培训现场

二、MSA中方差分析法解释

MSA培训手册中方差分析表的解释,特别是p-值。见下面的MSA培训手册中方差分析表:

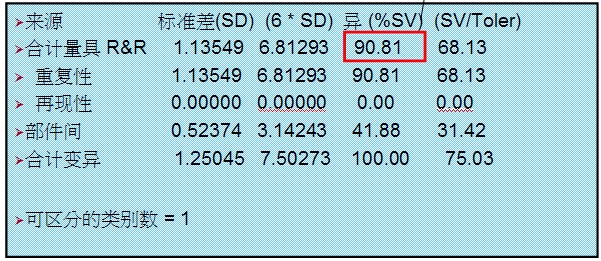

变差DF SS MS F P的来源

再现性( 3测量者) 0

产品(10个) 31.42

纯误差(重复性) 68.13

总变差( 90测量) 75.03

AIAG的MSA培训手册和统计软件始终显示为重复性的值。但是,如果为重复性的p值大于你的阿尔法风险(通常是0.05或0.10 ),那么重复性就不是测量变异的显著来源。在这种情况下所示的再现性的变化应与重复性变差汇集。如果p值小于α值,至少一个操作者比其它操作者的变差显著不同。

如果量具是用于SPC培训手册中的过程控制或统计学研究的目的,那么对于部件的p值应始终大于α值。如果不是,量具是不能接受的。注: p值大于于阿尔法并不保证量具是可以接受的。

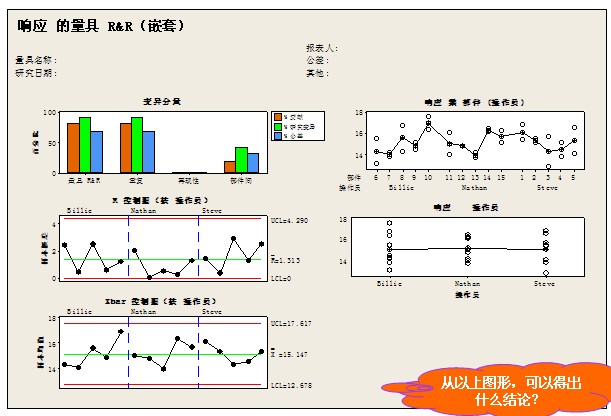

解读图表

第1步:MSA培训手册-测量稳定性

一个稳定的MSA测量系统显示没有失控点或“非随机”模式或在范围内图形趋势变化

步骤2 :MSA培训手册-分辨率

足够的分辨率意味着测量单位(英寸,英寸,千分之一英寸...十分之一)都足够小,以便能够“看到”过程的变化。

较少的“水平”意味着足够的分辨率:

经验法则:通常计量型的测量系统分辨率测量得到的数据应该在5个分级数以上。

步骤3 :MSA培训手册-偏倚

偏倚测量研究是同一操作者用同一测量设备多次重复测量同一产品同一特性的随机变差。

第4步:MSA培训手册-测量能力

测量功能是测量变差与产品变差的比较,来确定当前的测量过程中是否可以看到部品之间的差异。部品测量的70%以上应该是过程变差所控制的情况被认为是勉强可以接受。

第5步:MSA培训手册-操作偏差

操作员偏差之间是测量者的变化,以及测量者之间差异比较。从操作者到操作者的变差应小于同一操作人员的变差

第6步:MSA培训手册-操作不一致

操作员不一致性是在测量者变化为特定测量者的整体内,测量者变化的比较。

什么验收标准?

验收标准以下引用MSA培训手册中的内容。

%容差或P / T比率(用于检测量具) :

<10%是理想的;

10 - 20 %是可以接受的;

20 - 30 %,是微不足道的,但可以接受的,如果测得的特性并不重要/显著更好的量具是不经济的或不可行的。

%研究变异或% GRR (用于过程控制或统计研究计) :

<10%是理想的;

10 - 20 %是可以接受的;

20 - 30 %,是微不足道的,但可以接受的,如果测得的特性并不重要/显著更好的量具是不经济的或不可行的。

贡献:

<1%是理想的;

1 - 9 %是可以接受的;

> 9 %,是不可接受的。

不同类别或NDC (用于SPC )数:

> 10理想

5 -10可接受

< 5不可接受

如果测量系统不能接受的应如何处理?

通常我们先期作MSA的目的是为了满足PPAP要求(见PPAP培训手册与APQP培训手册的内容),但MSA研究结果没有被满足要求量,PPAP是不会被通过的,这时,我们首先考虑的再现性变差。它是可以接受的?如果再现性是不能接受的,应确定从范围图的最小变差的测量者。研究这种测量者的变差技术,应形成标准化,训练所有测量者在测量方法上的标准化,然后重复上述的MSA培训手册中的GRR研究。这也应该处理任何运算符*部分的相互作用。

如果重复性较大,可以考虑被测量零件的情况下,量具的刚性或零件,部件或量具的定位等变化。