防错技术培训|精益生产防错方法Poka-Yoke培训|防错技术培训报名|防错技术培训机构|防错技术培训视频|防错技术培训心得|

1.防错培训时间

1月14-15日,3月24-25日,4月22-23日,5月27-28日,6月28-29日,7月22-23日,8月27-28日,9月25-26日,10月28-29日,11月26-27日,12月27-28日

2.防错培训费用与地点

公开课程地点:杭州、上海、北京、广州、成都、南京、苏州。

课程费用:4000RMB/人,3人以上团体报名9.5折优惠,免费赠送MINITAB软件套。可安排进厂内训,受训名额不限。

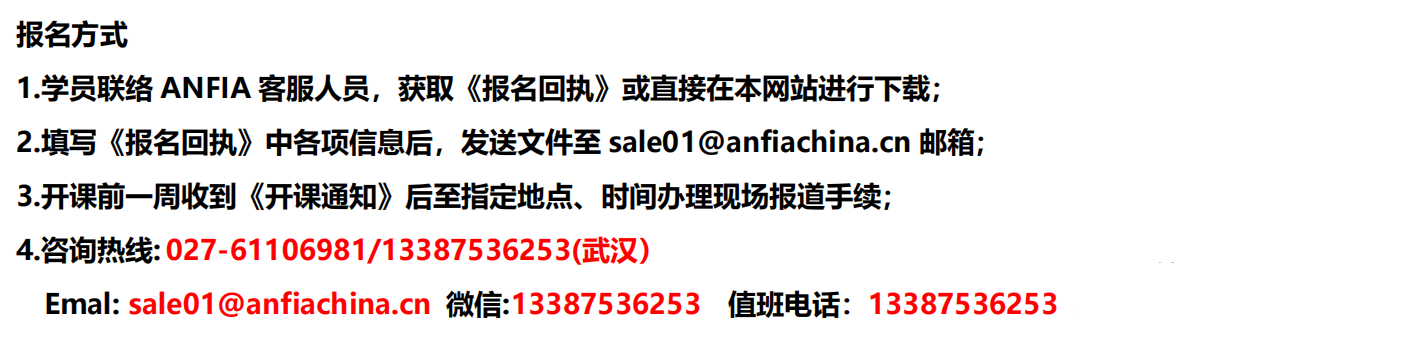

3.防错培训报名

4.为什么要参加本次培训

很多企业在对质量问题采取纠正措施和预防措施时,常提出用“培训员工”来解决“人为差错”造成的质量问题,直接导致问题的反复发生,这遭到客户的强烈反对;在这种情况下,体系标准和行业要求纷纷明确提出,用防错方法来代替员工培训,下述几点更能体现客户对防错方法的迫切体现

1)IATF16949:2016中条款10.2.4明确提出,组织应有一个形成文件的过程,用于确定适当防错方法的使用。所采用方法的详细信息应在过程风险分析中(如PFMEA)形成文件,试验频率应记录在控制计划中;

2)VDA 6.3:2016中P4.1*和P6.2.5条款分别强调应用防错的理念开展产品和过程设计,零部件的流转过程的设计;

3)通用集团在推进QSB时,防错就已经是一个要素,如今的BIQS更加强调了防错的要求,在供应链持续推广,取得了很好的效果;

4)AIAG在制定持续质量改进系列标准时,就特别强调防错理念,制定了CQI-18有效防错指南;

5)德系,美系,日系主机厂在进行潜在供应商准入审核时都将防错的理念纳入审核条款,作为供应商准入的重要依据;

6)日本精益生产理念更加强调防错的重要性,将防错作为精益生产的两大支柱之一,在供应链中推广;丰田TOYOTA,本田HONDA,日产NISSAN1更是将防错作为供应商必须的基本技能;

然而企业在实际的运行过程中一直无法开展有效的防错系统,不仅没有防错的理念,还没有针对顾客的抱怨和潜在的问题,进行防错系统的设计和制作,误认为投入防错设备就是花钱,或者投入后因缺乏有效的管理,造成防错系统的失效;

在长期的培训过程中,我们收到企业和学员的反馈,要求我们开发防错方法课程,针对企业的现状告诉企业从哪些方面识别和考虑防错,如何设计防错系统,如何管理防错系统的需求,以满足标准、客户和企业实际需求。

5.防错培训课程目标暨收益:

1)理解人为误差的解决方法;

2)熟练各主机厂对防错的要求,理解防错的等级;

3)理解防错技术在产品设计、未来过程、现有过程三个模块的应用流程和推进的全流程图;

4)理解防错技术在产品和过程设计的考虑因素和使用工具识别需求防错的机会;

5)理解防错设计的原理和设计思路;

6)学会常用的防错装置和防错技术的十大原理;

7)利用防错的原理、设计思路和常用的防错装置,进行企业自身防错系统的设计;

通过本次培训,让学员从人为差错问题的解决思路,解决流程、解决方法上有一个全新的认识和理解,彻底解决顾客抱怨。

6.防错培训课程独特亮点

老师长期以来在主机厂和一级供应链系统工作,曾任世界500强企业质量总监,深入了解各企业在解决问题中的痛点,对防错解决人为差错,有着深刻体现,积累了丰富的案例;

激情授课+案例分享+课堂练习+小组讨论+总结发表

将学员分成若干个小组,每组6~8人; 同一部门的同事尽可能分在不同的小组,管理者不要集中于同一小组;整个培训过程中, 分组固定不变; 模拟练习及课堂讨论、发表得分,按组进累计。

7.防错培训对象:

产品设计工程师,产品经理,可靠性工程,研发工程师,材料工程师;

设备工程师,工艺工程师,工装模具工程师;

品质工程师,SQE,体系工程师,客户质量工程师;

班组长,IE工程师、生产经理;

品质经理/部长、制造经理/部长、技术经理/部长、生产经理/部长,研发经理/部长.

学员预备知识要求(重要):

了解IATF16949对防错的要求;

了解OEM厂潜在供应商审核防错的要求;

了解质量问题整改对防错的要求;

8.防错培训教材和证书:

⚫每位参加人员可获得一套培训教材。

⚫全程参加培训且考核合格者,颁发 “防错技术“培训证书。

9.防错培训大纲

培训前言

01 培训的有关注意事项

02 培训作息时间安排

03 培训课程总体安排沟通和介绍

04 培训机构介绍

05 培训师自我介绍

06 学员自我介绍或预备知识现场调查

第一部份:为什么要学习防错技术

防错小游戏

变差的种类

什么人为差错

人为错误与后果

生活中十种差错常见的人为差错

制造业十种常见的人为差错

99.9%的正确率意味着……

人为差错占突发性、重复性问题比例

生产中十种人为差错和制造业十种人为错误的关系

传统人为差错的解决方法

质量问题的分类与解决策略

质量问题解决观念的转变

讨论与练习

第二部分:防错的基本概念

防错的历史

防错的基本术语

防错的定义

防错设计

防错记分卡

现有过程防错

未来过程防错

自働化

预防

主动性和被动性:

产品设计防错

防差错装置(Poka一Yoke)

POKA-YOKE的特点

防错装置的类型

防错技术的等级

问题的整改措施上

从防错装置的功能上

从不合格品控制上

产品设计防错举例

预防和探测举例

第三部分:汽车行业对于防错的要求

IATF16949:2016对防错的要求

VDA6.1对防错的要求

VDA6.3对防错的要求

BIQS对防错的要求

APQP和FMEA对防错的要求

精益生产与防错

自动働与自动化的区别

零缺陷与防错

CQI-18防错指南

第四部分:防错系统的建立

防错实施全流程介绍

防错技术的三个应用模块

防错在产品设计中应用的流程

FMEA中的三个探测机会

确定防错级别的AP优先级

产品和过程设计考虑人为差错的五个因素

DFM/DFA/DFE/DFS(设计为制造/装配/环境/维修)在防错的应用

运用防错开发未来的制造流程

收集数据

经验教训数据库

历史质量数据

第五部分:防错装置的设计与应用

防错的设计原理

防错装置的设计思路

条件消除

替代

简化

减少步骤

检测

防错装置的关注点

防错装置设计的十大原理

自动原理(案例讲解)

断根原理(案例讲解)

保险原理(案例讲解)

相符原理(案例讲解)

隔离原理(案例讲解)

顺序原理(案例讲解)

复制原理(案例讲解)

层别原理(案例讲解)

警告原理(案例讲解)

练习和讨论(寻找自身企业的应用状况或可能会应用的原理)

常用的防错装置

接触式传感器(案例讲解)

行程开关(案例讲解)

限制开关/微动开关(案例讲解)

限位开关(案例讲解)

能量探测传感器(案例讲解)

温度装置(案例讲解)

防错销(案例讲解)

检测定位销(案例讲解)

计时装置(案例讲解)

计数器(案例讲解)

报警装置(案例讲解)

练习和讨论(寻找自身企业的应用状况或可能会应用的装置)

第六部分:防错装置的使用控制

防错清单的建立、更新;

防错件的领用和发放

防错装置月底评审计划

防错装车验证指导书和防错验证记录

防错装置的失效评审和反应计划;

阅读本文的人,还阅读了:

|